2022年3月,工信部、发改委等六部门联合印发《关于“十四五”推动石化化工行业高质量发展的指导意见》,明确指出将围绕新一代信息技术、生物技术等战略性新兴产业,加快发展高端聚烯烃、高性能橡塑材料等产品。此前,《“十四五”原材料工业发展规划》、《化工新材料行业“十四五”发展指南》等文件也都强调高端聚烯烃对于整个国民经济发展的重要性,当前国内化工企业也在积极布局高端聚烯烃产品,本文将系统介绍高端聚烯烃中的POE材料。

供给端:国内企业积极布局POE项目,国产化替代进程加速推进。根据我们统计,目前国内万华化学、天津石化、茂名石化、京博石化、斯尔邦、卫星化学、荣盛石化、惠生工程等企业都在积极布局POE项目,其中万华化学较为领先,公司在2021年便已经完成中试,目前正积极推进工业化装置项目前期工作,有望率先实现国内POE的工业化生产。

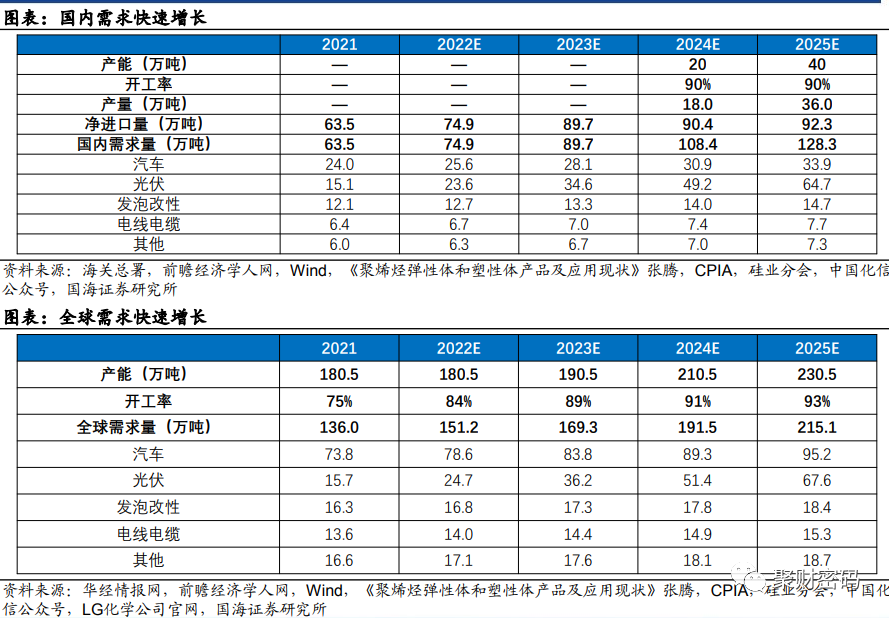

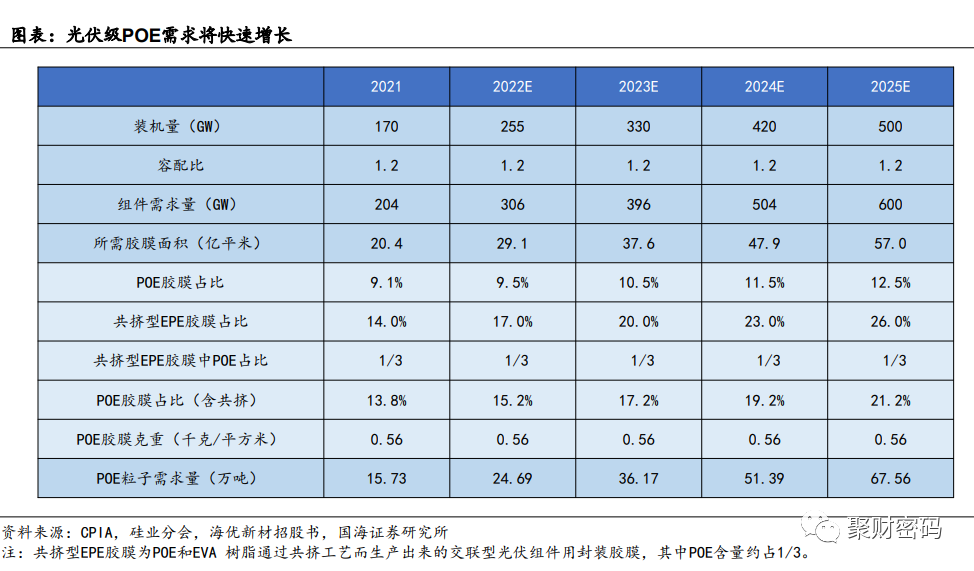

需求端:国内POE需求增长较快,光伏组件升级换代推动产业发展。根据隆众资讯统计:我国2010年POE消费量为0,2019年达45万吨,预计未来年均消费增速10%以上。若据此推算,预计到2023年我国POE消费量将达到66万吨,2025年我国POE消费量将达到80万吨。随着我国光伏行业的迅速发展以及封装材料的不断升级优化,市场对于POE胶膜的需求大幅增加,该领域有望成为新的需求增长点。

报告内容

POE特殊结构带来优异性能

POE是由乙烯与α-烯烃无规共聚得到的弹性体,由于分子链中既有聚乙烯结晶链段,又存在乙烯与α-烯烃无规共聚链段形成的无定型区,因此具备高弹性、低密度、高拉伸率、高热稳定性、高抗冲击性以及与聚烯烃相容性好等优异性能。

POE产能主要由海外企业掌握,国内加快产业化进程

2022年,全球POE(含POP)总产能超过180万吨/年,主要掌握在陶氏等海外化工龙头企业手中。近年国内加快POE产业化进程,其中万华化学1000吨/年POE中试已完成,乙烯二期项目拟建40万吨/年产能;卫星化学1000吨/年α-烯烃中试线处建设阶段,未来拟建10万吨/年α烯烃及配套POE;东方盛虹800吨/年POE中试线于2022年9月建成,未来拟建20万吨/年α-烯烃及30万吨/年POE产能;荣盛石化拟建35万吨/年α-烯烃及40万吨/年POE;同时,中石化所属天津石化、茂名石化,惠生工程、京博石化、鼎际得、诚志股份等也有相关产能建设计划。据我们统计测算,2022-2025年全球POE产能有望分别达180.5、190.5、210.5和230.5万吨,开工率达84%、89%、91%和93%。

多领域带动需求高增,POE供需有望长期趋紧

POE广泛应用于汽车、光伏、发泡改性、电线电缆等领域,近年全球POE消费量稳步提升,从2017年的104万吨增至2021年的136万吨,年均复合增速达6.9%;同期,国内POE消费量从2017年的22.1万吨增至2021年的63.5万吨,年均复合增速达30%。由于具备低水气透过率、高强度等性能,叠加光伏装机量高增,光伏领域POE需求快速增长;同时,受益于汽车轻量化发展,车用改性塑料对POE需求稳步提升,据我们测算,2022-2025年POE全球需求有望达151、169、191和215万吨,年均复合增速达12.1%,而供给端海外新增产能较少,国内产业化装置落地预计2024年及之后,因此POE供需有望长期趋紧。

1. POE性能优异

1.1 POE特殊结构带来优异性能

POE是由乙烯与α-烯烃(如1-丁烯、1-己烯或1-辛烯)无规共聚得到的弹性体。由于分子链中既有聚乙烯结晶链段,又存在乙烯与α-烯烃无规共聚链段形成的无定型区,因此,POE具备高弹性、低密度、高拉伸率、高热稳定性、高抗冲击性能、以及与聚烯烃相容性好等优点。

1.2 陶氏率先实现POE产业化

POE产品在1993年由陶氏率先实现工业化生产,随后三井化学等陆续实现商业化生产。目前,国内万华化学、卫星化学、东方盛虹、荣盛石化、诚志股份、中国石化等企业也陆续开始布局POE相关项目。

1.3 POE生产受限于α-烯烃、催化剂、及聚合工艺,国内逐步突破

POE生产主要受限于α-烯烃、催化剂、及溶液聚合工艺。α-烯烃方面,1-丁烯及1-己烯国内已陆续实现工业化,1-辛烯尚无大型工业化装置。催化剂方面,现有的POE工业生产催化剂体系主要掌握在少数外企手中,国内多家院校及部分公司也已取得进展。聚合工艺方面,国内在2015年已研发出“1000吨/年POE生产技术工艺设计包”。

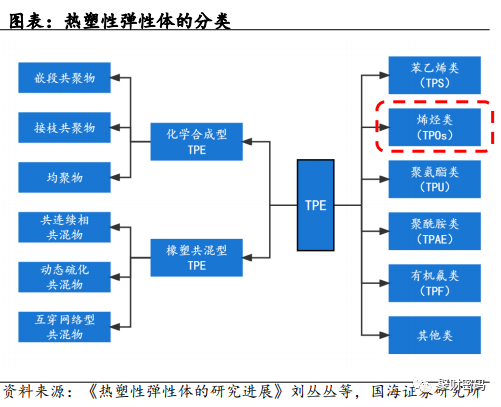

1.1.1 弹性体材料可分为热固性弹性体和热塑性弹性体

弹性体,即指在除去外力后能恢复原状的材料,其最显著特点是具有高弹性。高弹性的本质在于物质内部分子链(一般是高分子化合物)在作用力前后,通过可逆形变储能、释能,宏观表现为形变与恢复。聚财密码高弹性是弹性体被人们生活生产所运用的最宝贵性能。

弹性体可分为热固性弹性体和热塑性弹性体,加热后仍表现为固态,不可重塑的弹性体称为热固性弹性体,其内部分子链交联形成网络结构,该网络结构不随外界温度变化而解离,因而始终表现为固态。加热变为液态,并可进行重塑的弹性体称为热塑性弹性体(TPE),在外界温度低于粘流温度Tf时,其内部分子链之间形成网络结构表现出高弹性,在外界温度高于粘流温度Tf时,网络结构逐渐解离,宏观表现转变为液态。

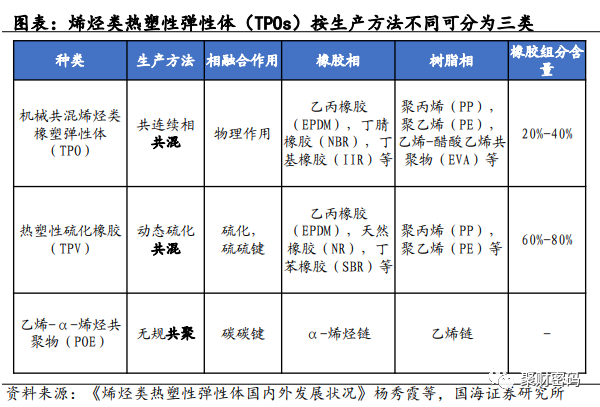

1.1.2 热塑性弹性体种类繁多

按生产方法的不同,TPE主要分为化学合成型TPE和橡塑共混型TPE两大类。TPE之所以常温表现出弹性,高温表现出热塑性,在于分子链结构中既存在贡献弹性的橡胶相,又存在贡献热塑性的树脂相。利用原料的化学性质,在材料合成过程中完成两相聚合的为化学合成型TPE;通过后期手段,将两相组装到一起的为橡塑共混型TPE。

按所含主要原料不同,TPE可细分为苯乙烯类、烯烃类、聚氨酯类、聚酰胺类、有机氟类、氯乙烯类等。其中,以苯乙烯类热塑性弹性体应用最为广泛,代表性材料如SBS,即苯乙烯-丁二烯-苯乙烯嵌段共聚物,是世界产量最大、与橡胶性能最为相似的一种热塑性弹性体,被广泛应用于橡胶制品、树脂改性剂、粘合剂和沥青改性剂等领域。

1.1.3 POE由乙烯与α-烯烃共聚而成

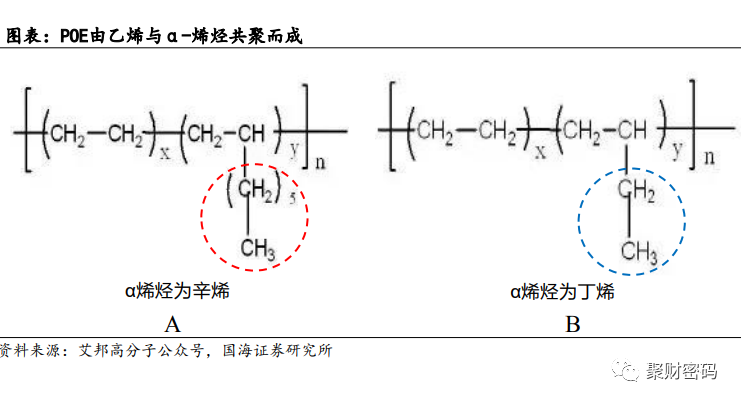

聚烯烃弹性体(POE)是由乙烯与α-烯烃(如1-丁烯、1-己烯或1-辛烯)无规共聚得到的弹性体。基本结构如下图所示,乙烯与1-辛烯共聚可得到A结构,乙烯与1-丁烯共聚可得到B结构。

略部份章节……

3.1 光伏发展带动国内PO E消费量快速提升

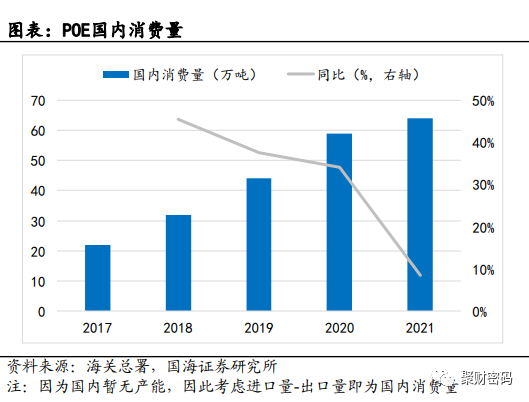

近年国内POE需求增长较快,我国POE的消费量从2017年的22.1万吨增至2021年的63.5万吨,年均复合增速达30.2%,处于快速增长期。

目前我国尚无POE产能,POE的来源主要通过进口,国内相关企业虽已布局但仍未有企业正式投产,短期内,国内POE供应仍会延续高度进口依赖。

3.2 POE材料可直接用于制备光伏封装胶膜

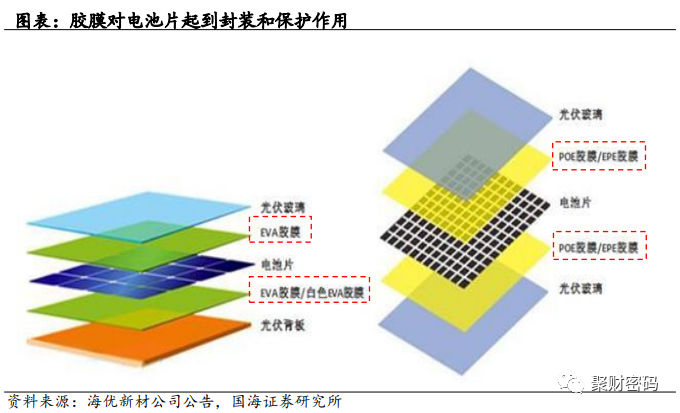

POE可经过氧化物或硅烷交联处理后,作为单一材料使用,主要应用于光伏组件的封装材料——胶膜。在光伏组件中,胶膜放在组件钢化玻璃/背板与太阳能电池之间,用于封装并保护电池片。

由于太阳能电池的封装过程具有不可逆性,同时组件的运营寿命通常要求较长,一旦运营期间胶膜的透光率下降或产生黄变等失效问题,都会造成太阳能电池的报废,使得组件无法使用。所以胶膜虽然绝对价值在组件中不高,但其质量直接决定组件与电池的产品质量与使用寿命。

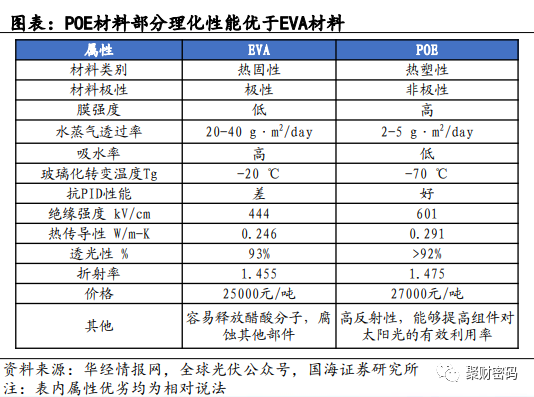

从原料上,光伏胶膜的主要原料包括EVA和POE。EVA凭借其优异的光学性能和粘结性、以及相对低廉的价格,仍然占据主流,但是EVA存在一些固有缺陷,比如抗PID性能差。POE由于水气透过率较低、具有优异的抗老化性能,是高效、高可靠性光伏组件封装胶膜的首选材料。

按类别分,目前市场上光伏胶膜主要分为透明EVA胶膜、白色EVA胶膜、POE胶膜、共挤型POE胶膜(即EPE胶膜)等。据中国光伏行业协会信息,2021年,单玻组件封装材料仍以透明EVA胶膜为主,约占52%的市场份额,较2020年下降4.7个百分点。2021年POE胶膜和共挤型EOE胶膜合计市场占比提升至23.1%,随着双玻组件市场占比的不断提升以及玻璃产能增加,其市场占比将进一步增大。

略部份章节……

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏